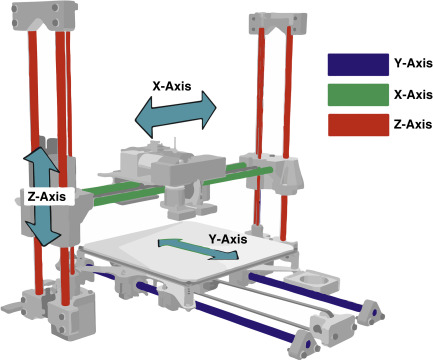

La stampante 3D FDM (acronimo di Fused Deposition Modeling) lavora sui 3 assi cartesiani.

guardando la stampante frontalmente, lo “zero” macchina è il punto viene considerato quello “a sinistra in fondo” (lo so, è una definizione molto becera ma per farlo capire ai chiunque legga questa pagina). Ne consegue che il valore della coordinata X aumenta spostandosi verso destra, Y aumenta venendo verso di noi e Z aumenta salendo dal piano

Le coordinate sono l’insieme dei punti che costituiscono parte del programma GCODE che viene creato con i software di slicing (io utilizzo CURA). Questo è il percorso che farà la testina di stampa per ogni singolo piano di stampa dove andrà a depositare il materiale.

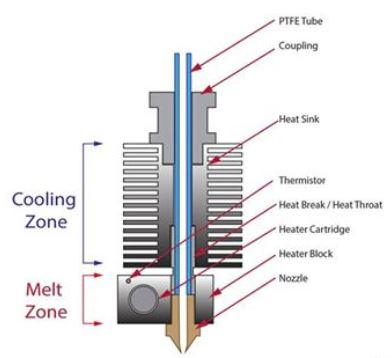

Il materiale è un filamento di diamentro Ø1,75mm e passa attraverso un ugello che, salvo esigenze particolari, ha un diametro standard di Ø0,4mm. Per fare questo passaggio, il filo deve essere fuso e spinto nell’ugello.

Quest’ultima operazione viene fatta da un motore passo-passo che spinge il filo seguendo l’equazione di continuità ovvero la portata in ingresso dell’estrusore è la medesima in uscita. Tradotto:

quindi il programma di slicing, inserito il valore di velocità di stampa e il diametro dell’ugello, calcola il valore del flusso di plastica in ingresso e quindi il parametro motore per estrudere. Il filo resta sempre in tensione perchè tra l’uscita dell’estrusore vi è un tubo in PTFE che collega lo stesso all’hotend, permettendo quindi di tenere sempre il filo in “spinta”

Il filo invece è di diversi tipi di materiali plastici: in funzione del materiale occorre settare una temperatura di fusione del filo.

Lo slicer quindi “comanda” la resistenza elettrica iniziando a scaldare l’hotend della stampante e, tramite un termistore, sa quanto riscaldare. L’hotend ha un corpo metallico ventilato per permettere la veloce dissipazione della temperatura e cosi da concentrare il calore solo nei pressi dell’ugello.

Ovviamente questa è una spiegazione MOLTO semplificata del funzionamento: per stampare in 3D occorre settare molti più paramentri, avere tanta pazienza nello sperimentare cosa comporta il cambiamento di un parametro di stampa ma soprattutto accumulare esperienza! Buon lavoro!